-

Descubra la nueva gama de discos de corte de 3M.

-

El proceso de corte es uno de los más utilizados en el sector de calderería, tanto ligera como pesada. El corte de chapa plana, elementos temporales de montaje, corte de tuberías, cortes puntuales en todas las posiciones en obra; son algunas de las operaciones más comúnmente realizadas. En el mundo del corte, el corte mediante disco abrasivo es el más común, versátil, cómodo y barato.

En esta operación los principales factores a tener en cuenta son: el espesor del disco de corte, el espesor del material a cortar, el sustrato que se ha de cortar, la potencia de la máquina, la presión ejercida durante el corte y el calor aportado.

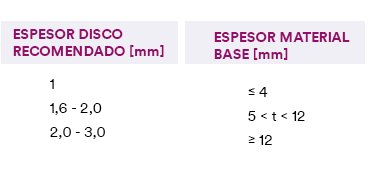

El espesor del disco de corte y espesor del sustrato.

Es muy importante seleccionar el espesor adecuado en función del espesor a cortar, para obtener el máximo rendimiento del producto. La siguiente tabla muestra las recomendaciones de espesores de disco en función de espesor a cortar tanto en acero al carbono como en inoxidable; siempre que no sea limitante el tamaño de la sangría por tolerancias dimensionales.

-

-

Sustrato a cortar

Aunque tanto el High Performance como el Cubitron II tienen unas buenas prestaciones tanto para corte de acero al carbono, acero inoxidable y aluminio; es destacable que los efectos de la termocoloración producidos por el calor aportado durante el corte, son menores en la gama Cubitron II, por lo que se recomienda esta gama siempre que se requiera un acabado más cuidado.

-

Calor aportado

Durante las operaciones de corte se genera un calor entre la pieza y el disco que hace que el disco se vaya desgastando y que la pieza se caliente. El efecto de este calor en la pieza genera problemas de distorsión (deformaciones) especialmente en chapas de 1 mm y menos, y de termocoloración (sobre todo en acero inoxidable).

Ambos factores se pueden mitigar con los parámetros y selección de fungible óptimos, y hay que tenerlos especialmente en mente a la hora de corte de acero inoxidable y aluminio en bajos espesores y que requieran acabados de alta calidad.

-

-

-

Presion durante el corte

Los discos de Cubitron II y High Perfomance no requieren una gran presión para trabajar de manera correcta. A bajas presiones el rendimiento del disco es mucho mayor y permite hacer mayor número de cortes con una vida del disco superior. Además se evitarán situaciones de fractura del disco durante el corte, con el peligro que ello supone. Con amoladoras con la potencia adecuada se evita ejercer una presión excesiva.

-

Potencia de la máquina

En el uso común de amoladoras angulares, la potencia juega un factor importante a la hora de obtener un mayor rendimiento del disco, así como un mejor comportamiento del mismo durante el corte. En las amoladoras pequeñas se recomienda una potencia entre 1000 W y 1400 W; y en las amoladoras grandes más de 2000 W.

Siempre hay que considerar que la máquina permita obtener las revoluciones por minuto (rpm) que se recomiendan para cada disco y para cada operación. La potencia de la amoladora tiene un gran efecto a la hora de no ejercer presión durante el corte.

-

En base a esto desde 3M recomendamos los siguientes productos para cada caso:

-

Disco de corte

(Cubitron™ II)La mejor solución para cuando la productividad en el proceso de corte sea crítica. Referente en el mercado gracias a su durabilidad, rapidez y alta capacidad de corte que permanece constante a lo largo de la vida útil del disco. Se consiguen óptimos resultados sin necesidad de ejercer presión, reduciendo así la fatiga física del operario. Baja aportación de calor evitando deformaciones indeseadas en la pieza de trabajo. Recomendable para aceros al carbono, inoxidables y aluminio, con grandes calidades de acabado y en cualquier espesor.

3M ha incluido en su portfolio de discos de corte el espesor de un milímetro en las medidas de 115mm y 125mm. Se ha incluido también un disco de 150mm para un espesor de 1,6mm. -

Disco de corte INOX

La mejor relación calidad-precio para aplicaciones generales. Disponible en diferentes medidas y espesores. No se quede sin la mejor solución de corte para sus aplicaciones generales. Consulte los escalados por volumen que 3M pone a su disposición.

-

Disco de corte y Desbaste de

Cubitrón™ IIDisco dual dónde se requieran aplicaciones de corte y desbaste con la ventaja de no tener que cambiar de disco, aumentando la productividad y la comodidad del operario. Ideal para procesos de saneado.

-

Disco de corte HP

(High Performance)Mezcla de abrasivo convencional y mineral Cubitron™ II. Alta productividad en su proceso de corte a un precio competitivo. Rapidez, buena capacidad de corte y gran durabilidad… ¿Has conducido un todo-terreno? A que estás esperando para probar el mejor.

Para más información respecto a este formato de producto, pregunte al contacto de 3M de su zona.

Estaremos encantados de atenderle.